海洋环境具有高盐雾、湿度大等特征,当长期遭受海水干湿交替及浪花飞溅冲蚀影响时,材料表面容易发生化学或电化学反应,使得承重构件有效截面尺寸减小,若在循环荷载作用时,由于存在不均匀蚀坑分布,钢材材质变脆,应力集中现象极为明显,加快了萌生裂纹的扩展速率,导致高强钢工程结构的承载性能快速退化,实测疲劳寿命缩短[1-3],因此开展高强钢材腐蚀损伤机理及微观形貌研究,对于在役工程结构安全可靠性能评估具有重要意义。王凯等[4]基于Gleeble3800热模拟循环过程,研究了Q690高强钢材电化学腐蚀特性,结果表明材料腐蚀损失行为与微观组织结构、晶粒尺寸存在相关性;孙永伟等[5]通过模拟工业大气环境,对比分析Q345E、Cr-Ni-Cu低合金高强钢材的腐蚀特性,研究表明微量合金元素能够增强锈层致密程度,提高基体耐久性;Su等[6]和Nevshupa等[7]根据扫描电镜测定数据,研究了NaCl溶液内含氧量、静水压力对高强钢材的腐蚀损伤行为影响;Kingkam等[8]根据微观扫描结果,讨论了高强钢材腐蚀特性,随着形变量和环境温度提高,材料晶粒尺寸逐渐递增,耐久性能变差;Jia等[9]选取醋酸盐雾加速腐蚀 (CASS) 方案测得高强钢板腐蚀损伤参数,随着周期增加,粗糙度逐渐提高,表面形貌以点蚀分布为主;程鹏举等[10]通过模拟沿海腐蚀环境给出高强钢绞线的时变损伤模型,进行微观形貌观测之后,建立了蚀坑尺寸与腐蚀周期的分段函数关系。

近年来,以钢材为主的材料广泛应用于近海海岸、海洋大气拟建工程中,结构体系的耐久性问题日益突出,同时也面临着严峻挑战[11-16],本文通过选取湿热周浸室内加速腐蚀方案,研究了Q690高强钢材试件的损伤机理和表面微观形貌分布规律,给出了蚀坑尺寸与腐蚀周期的变化趋势,为极端复杂环境下国产高强钢材的耐久性分析提供参考依据。

1 实验方法

实验用材为武汉钢厂生产Q690D低合金高强钢材,板厚为10 mm,化学成分 (质量分数:%) 分别为:C 0.07,Mn 1.61,Si 0.15,P 0.007,S 0.002,Cr 0.01,Mo 0.002,V 0.003,其余为Fe,腐蚀试件尺寸为280 mm×60 mm×10 mm。材料的质量等级、力学性能参数满足GB/T 1591-2008要求;此外,为确保切割加工时的板材平整性,采取线切割方式制备标准试样,当边缘表面打磨清理结束以后,进行编号并称重,所选量测设备为电子天平,精度为0.1 mg。

通过盐水周浸-湿热循环加速腐蚀方案,模拟了海洋环境浪溅区钢材受损行为[17],经考虑实际环境特征后,设置腐蚀、观察、除锈、测量4个阶段,在腐蚀过程中,首先将预制标准试件浸泡于配比浓度为26 g/L的NaCl溶液 (pH介于6~7) 液面以下至少10 mm处,液体温度与室内环境保持一致,时长为6 h,随之取出置于室内通风处晾晒6 h,待表面水分完全散失后,再将其摆放于温度为35 ℃、相对湿度为95% (±3%) 的试验箱内进行循环养护,周期为12 h;在加速腐蚀周期内,每隔2 d重复一次上述腐蚀环节,并以20 d作为一次取样批次周期,时间总计为100 d,未腐蚀试件作为实验对比,当腐蚀实验结束后,应先选用打磨机除去试件表面的腐蚀产物,再用毛刷清除表面残留附着物,当试件称重前后质量精度小于1 mg后,除锈工作结束;此外,为研究试件表面形貌分布范围和腐蚀特征,采用LEXT OLS4000激光共聚焦显微镜 (LSCM) 进行扫描成像,即通过单元成像叠加后,得到整个扫描区域的微观形貌图,测定并导出除锈后的试样表面任意位置形貌尺寸,由于腐蚀行为存在随机性与不确定性,故以除锈后的试件中心为基准点,再对尺寸为40 mm×90 mm×10 mm的试样正、反侧进行观察,扫描区域尺寸为30 mm×30 mm。

2 腐蚀结果分析

2.1 宏观腐蚀结果分析

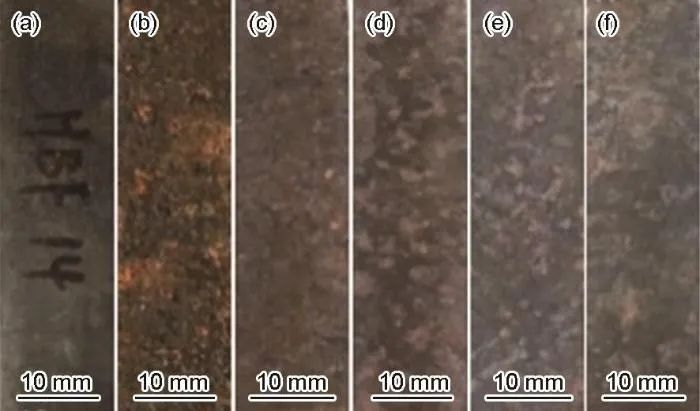

通过室内加速腐蚀实验,得到不同周期试件的宏观腐蚀形貌如图1所示。其中,未腐蚀试件保持良好的金属光泽,在腐蚀实验为20 d时,板材固有金属色泽开始变暗,表面分布少量黄褐色点状锈蚀产物,以局部腐蚀为主,随着损伤程度持续增加,产物包裹基体表面,金属色泽完全丧失,此时逐渐向均匀腐蚀过渡,当腐蚀100 d以后,红褐色生成物迅速增多,主要呈现层片堆积状分布于材料表面,质地极为疏松,局部区域发生腐蚀剥落现象,不同编号试件受损程度存在较大差异性[18,19]。当除锈工作结束后,板材表面凹凸形貌的层次性较强,伴随腐蚀时间增长,腐蚀区域的面积向周围缓慢扩展,实验结果与构件自然腐蚀过程具有相似性。

图1 不同腐蚀周期宏观形貌图

Fig.1 Macromorphology after different corrosion periods: (a) CT0, (b) CT20, (c) CT40, (d) CT60, (e) CT80, (f) CT100

2.2 微观扫描结果

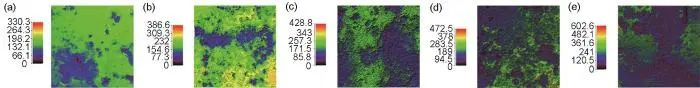

选用LSCM仪器对除锈后的试件进行扫描,提取微观形貌分布范围和尺寸大小;在实验初期,腐蚀物呈随机性分布,尚未发现蚀坑产生,损伤程度相对偏弱,蚀坑边缘高度不超过330 μm。随着腐蚀周期增加,实测尺寸逐渐增长,扫描区形貌起伏差异偏高,分布少量蚀坑,处腐蚀后期时,由于表面存在大量致密堆积物,抑制外界环境介质Cl-、H2O侵蚀影响,锈层对基体内部起到较好的保护作用,腐蚀沿着表面水平方向快速扩展,最终完全包裹板材外围,当腐蚀进行100 d后,蚀坑边缘高度不超过840 μm。不同腐蚀周期的微观形貌分布如图2所示。

图2 不同腐蚀周期扫描微观形貌图

Fig.2 Scanning micro-topography after different corrosion periods (a) CT20; (b) CT40; (c) CT60; (d) CT80; (e) CT100

2.3 参数分析

为表征不同腐蚀周期下的微观形貌变化规律,经测定扫描区域蚀坑尺寸之后,最终得到试件表面的体积损失率ηv 、腐蚀深度速率ζ,根据不同腐蚀阶段实测平均值,给出模拟海洋环境浪溅区的钢材损伤速率,验证了腐蚀方案的可行性。其中,体积损失率ηv 、腐蚀深度速率ζ表达式如式 (1)、(2) 所示,扫描区域参数统计如表1所示,表中所述参数S为蚀坑相对于基准平面的缺失面积,S0为蚀坑相对于基准平面的凹陷面积,(mm2);母材试件的质量损失率ηs,以及实测蚀坑平均深度d、平均宽度w、深宽比d/w如表2所示。

表1 扫描区腐蚀参数统计Table 1 Corrosion parameter statistics of scanning area

Specimen code | Corrosion time / d | S / mm2 | S0 / mm2 | V / mm3 | ηv / % |

CT20 | 20 | 125.75 | 149.90 | 5.19 | 0.26 |

CT40 | 40 | 235.45 | 262.90 | 10.04 | 0.49 |

CT60 | 60 | 300.70 | 331.25 | 19.98 | 1.00 |

CT80 | 80 | 323.80 | 340.00 | 22.36 | 1.12 |

CT100 | 100 | 366.60 | 407.55 | 27.56 | 1.38 |

表2 扫描区蚀坑尺寸统计Table 2 Statistics of pit size in scanning area

Specimen code | Corrosion time / d | ηs% | dμm | wμm | d / w | ζmm·a-1 |

CT20 | 20 | 1.23 | 127.147 | 1227.695 | 0.053 | 2.320 |

CT40 | 40 | 3.03 | 161.925 | 3516.298 | 0.051 | 1.478 |

CT60 | 60 | 4.05 | 154.653 | 5636.503 | 0.039 | 0.941 |

CT80 | 80 | 6.18 | 173.314 | 8472.856 | 0.022 | 0.791 |

CT100 | 100 | 7.21 | 214.678 | 9494.583 | 0.023 | 0.784 |

式中,V0和V为扫描区域腐蚀前后的体积 (mm3);t为腐蚀周期 (d)。

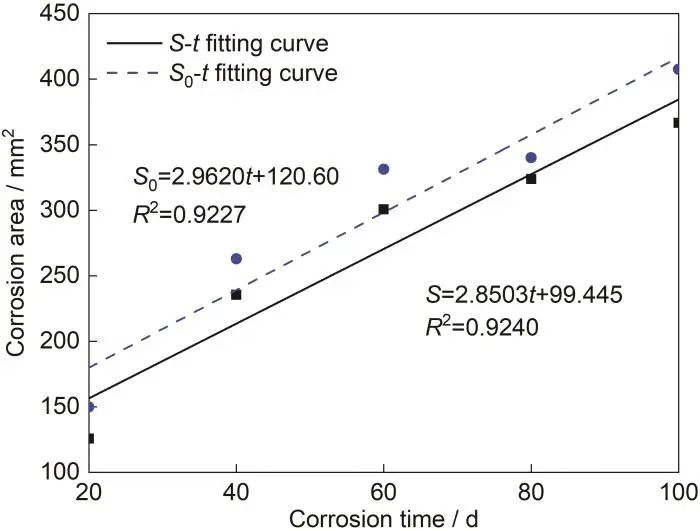

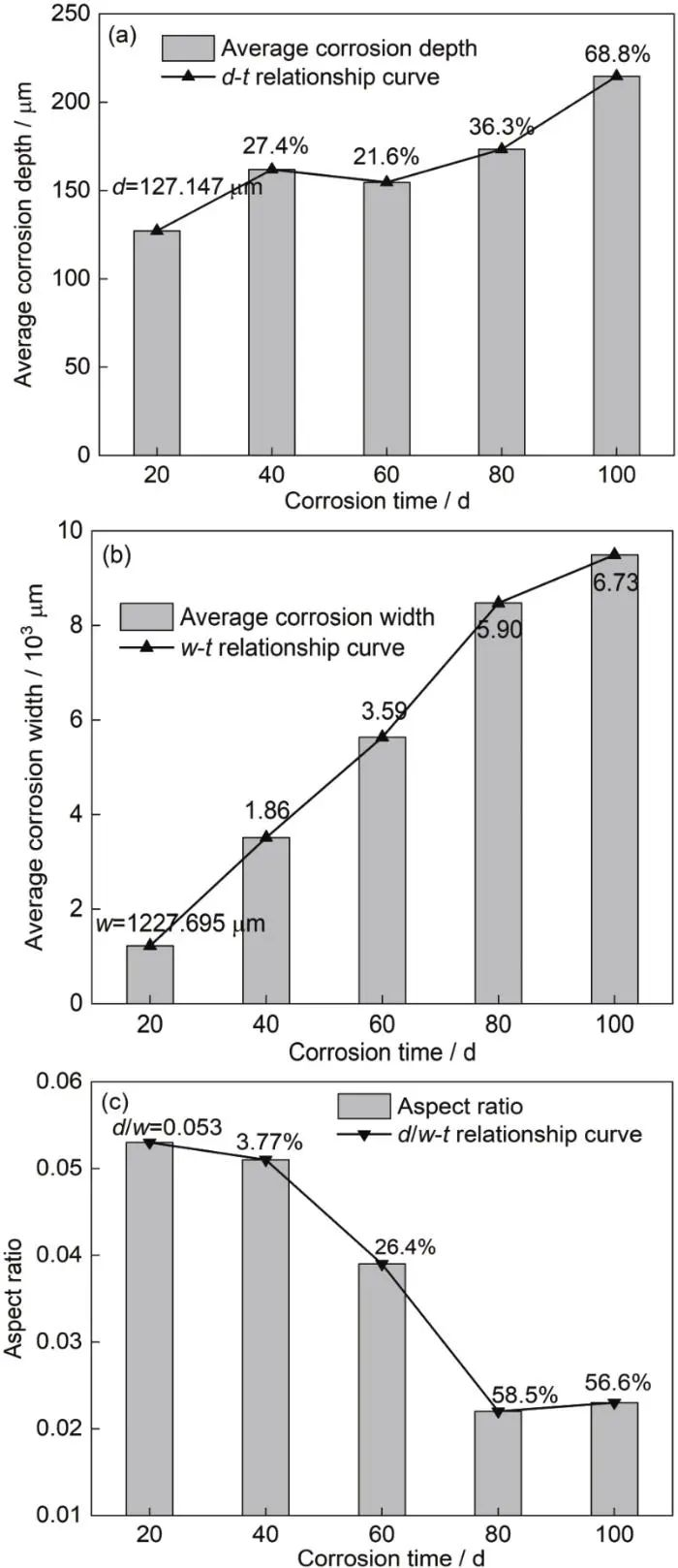

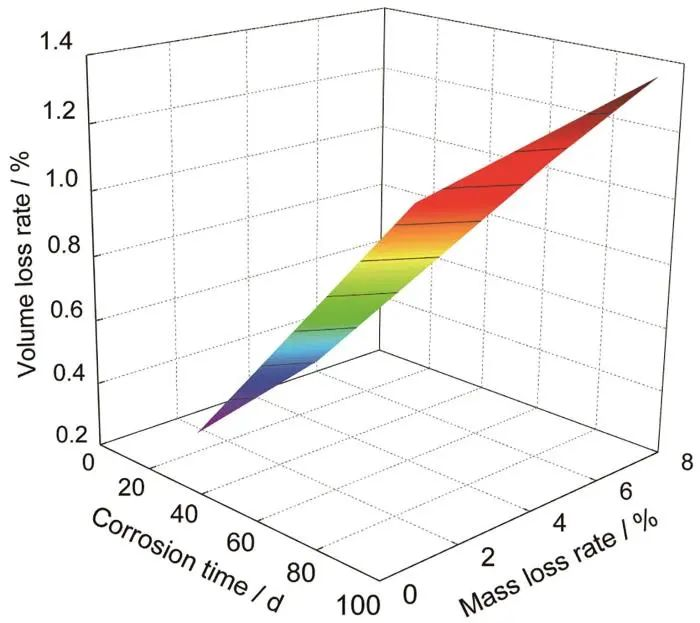

根据表1和2统计结果,得到了Q690钢试件腐蚀面积、蚀坑尺寸与腐蚀时间的关系分别如图3和4所示,t-ηv -ηs拟合曲面如图5所示。

图3 腐蚀面积与腐蚀时间拟合关系

Fig.3 Fitting relationship between corrosion area and corrosion time

图4 蚀坑尺寸与腐蚀时间关系

Fig.4 Relationship between pit size and corrosion time (a) d-t relationship; (b) w-t relationship; (c) d/w-t relationship

图5 Q690钢试样t-ηv-ηs关系曲面

Fig.5 t-ηv-ηs relationship surface of Q690 steel

根据图3和4可知,材料的腐蚀损伤面积与室内加速周期呈线性递增,在实验初期产生的损伤腐蚀程度相对偏弱,此时主要沿着板材深度方向延伸,表面分布大量针尖状形貌点蚀物,实测深度平均值约为127.147 μm;随着腐蚀实验持续进行,沿着深度方向的腐蚀扩展幅度降低,水平方向腐蚀速率明显要高于纵向,主要是由于板材表面分布大量致密堆积产物,抑制氧化性介质与基体内部发生反应,试件表面的点蚀形貌向坑蚀逐渐过渡,腐蚀损伤区域的表面积增加,导致深宽比快速减小;其中,腐蚀周期为100 d时,测得蚀坑平均深度、平均宽度相对腐蚀20 d后的增加68.8%、6.73。

由图5可得,随着腐蚀周期增加,Q690钢试件的实测质量损失率ηs与体积损失率ηv 均在快速增大[2],但是拟合关系曲面上升趋势逐渐变缓,表明在腐蚀后期时,材料的损伤累积增幅相比于初始阶段有所减弱,锈蚀堆积层能够有效提高基体耐久性;此外,根据表2汇总不同腐蚀周期实测结果,得到了室内平均腐蚀深度速率为1.263 mm/a,而实际海洋环境浪溅区的金属材料腐蚀速率一般介于0.30~0.50 mm/a,部分海域最大实测值约为1.0 mm/a,可知所选方案具有较好适用性[20],能够用于研究海洋环境浪溅区国产高强钢材的腐蚀行为和损伤机理。

3 结论

(1) 在腐蚀初期,高强钢材固有金属色泽变暗,当损伤程度加剧时,生成物逐渐增多,并且包裹板材表面,此时腐蚀过程开始向坑蚀过渡,在试验后期,表面分布层状堆积产物,局部区域存在腐蚀剥离现象。

(2) 通过微观扫描结果可知,起始阶段以针状点蚀形貌分布为主,随着腐蚀周期增加时,表面微观形貌分布起伏差异较大,伴有蚀坑生成;此外,产物堆积可抑制氧化活性介质作用,减缓材料自身的腐蚀速率。其中,当周期100 d后,实测体积损失率和蚀坑平均深度约为1.38%、214.678 μm。

(3) 根据室内加速腐蚀试验结果表明,所选方案能够用于海洋环境高强钢耐久性研究,可为相关工程结构设计指导及实际应用提供科学依据。

无锡新锡润管业主要生产和销售高性能、高精度的特异型钢管、无缝管及其他冷拔材料,是华东地区集研发、生产、销售和服务于一体的高标准钢材生产基地之一,致力于开发高强度、高韧性、易焊接、耐冲击、耐疲劳、耐磨损、耐腐蚀等高品质、高性能的低碳低合金钢异型管。

作者:魏欢欢,郑东东,陈晨,张大伟,王凯励

1.杨凌职业技术学院建筑工程学院 咸阳 712100

2.西安理工大学 西北旱区生态水利国家重点实验室 西安 710048

3.西安建筑科技大学土木工程学院 西安 710054

4.中铁第一勘察设计院集团有限公司 西安 710043